Para registrar y examinar este género de actividades se utiliza el diagrama de hilos, una de las técnicas más sencillas, pero más eficaces, del estudio de métodos.

El diagrama de hilos es un plano o modelo a escala en que se sigue y mide con un hilo el trayecto de los trabajadores, de los materiales o del equipo durante una sucesión determinada de hechos.

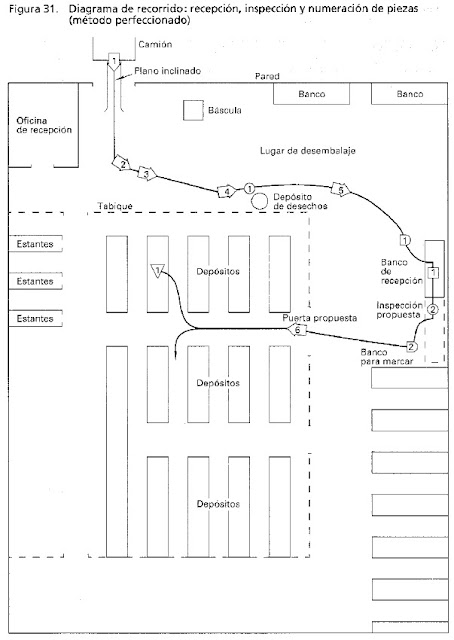

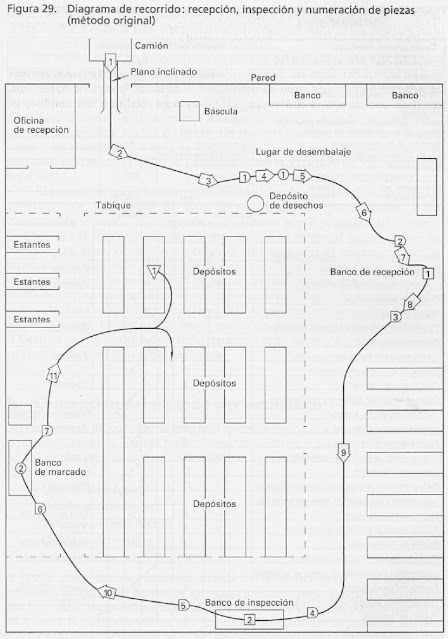

El diagrama de hilos (figura 33) es un diagrama de recorrido especial, que sirve para medir las distancias con ayuda de un hilo. Por eso tiene que estar dibujado exactamente a escala, y no como el diagrama de recorrido común, que puede ser aproximado con tal que lleve anotadas las distancias que interesan. El diagrama de hilos se empieza en la misma forma que todos los demás estudios de métodos: registrando todos los hechos pertinentes a partir de observaciones de primera mano. Al igual que el diagrama de recorrido, se utiliza las más de las veces para completar un cursograma, de modo que los dos juntos den la idea más clara posible de lo que se está haciendo en realidad. Como siempre, el cursograma se examinará con espíritu crítico para cerciorarse de que se suprimieron todas las actividades innecesarias antes de idear un nuevo método.

Se puede emplear el diagrama de hilos para seguir los movimientos de materias u objetos, y a veces se lo emplea con ese fin, sobre todo si un especialista en estudio del trabajo quiere averiguar fácilmente cuánta distancia recorren las cosas. Por ejemplo, se hubieran podido hacer diagramas de hilos para los diversos ejemplos del capítulo anterior, pero no se precisaban porque el diagrama de recorrido común bastaba para dar todos los datos necesarios y, en los casos ilustrados, era más fácil de dibujar. Lo corriente, sin embargo, es que el diagrama de hilos se utilice para establecer los movimientos de trabajadores, y ésa es la aplicación que estudiaremos en los ejemplos del presente capítulo.

El especialista en estudio del trabajo va siguiendo al operario objeto del examen a medida que va y viene con motivo de su trabajo. (Si la zona en que se desplaza es relativamente reducida y se puede abarcar con la mirada desde un punto fijo, no hay necesidad de seguirlo.) El especialista anota metódicamente todos los puntos a los que va el trabajador, y cuando el trecho es relativamente largo, también la hora de salida y de llegada. Se ahorrará muchas anotaciones si emplea números, letras, etc., para designar las máquinas, depósitos u otros puntos del recorrido.

125